Der übergeordnete Anspruch des vorliegenden Themas ist die Schaffung einer technologischen Basis und daraus abgeleitet eine Verfahrens- und Anlagenkonzeption für die Automatisierung von Bearbeitungsprozessen im Bereich schwerer, körperlich anstrengender Tätigkeiten am Beispiel der Gießereibranche für Kleinserien. Die Grundlage für eine Automatisierung von körperlich anstrengenden und gesundheitsgefährdenden industriellen Arbeiten besteht innerhalb einer konturgenauen 3D-Vermessung der zu bearbeitenden Bauteile und der daraus abgeleiteten Bahnkurvenermittlung, um ein nachgelagertes automatisiertes Abtragen zu ermöglichen.

Die Zielstellung des Vorhabens ist deshalb, ein zuverlässiges und automatisiertes Abtragen von unerwünschtem Materialvolumen eines 3D-Bauteiles durch eine Kombination aus präziser Vermessung und späterer Abtragung mittels Roboter zu ermöglichen.

Lösungsansatz

Nach der Analyse aller relevanten Prozessparameter, Überprüfung der gegebenen Rahmenbedingungen, wie übliche Bauteilgewichte, Bauteilabmessungen sowie zu bearbeitende Gussteilwerkstoffe wurden die grundlegenden Voraussetzungen für die technologische und anlagentechnische Konzeption geschaffen. Im zweiten Schritt erfolgte die Entwicklung eines digitalen Baukastens mit Verwaltungssystem zur Hinterlegung der zu bearbeitenden Bauteile.

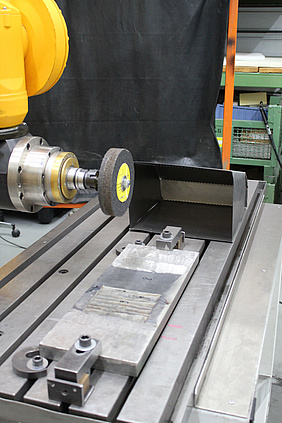

Nach der Definition von automationsgerechter Gussteilgestaltung wurde ein Konzept zum Best-Fit-Vergleich von SOLL- und IST-Geometrien der Gussteile entwickelt. Die Ausgangsbasis bildet dabei eine STL-Punktewolke der IST-Werkstückgeometrie, die mithilfe einer 3D-Messtechnik auf der Basis von Streifenprojektion gewonnen wird. Das Ziel des Best-Fit ist es, die IST-Geometrie in Bezug auf das SOLL-Modell so auszurichten, dass diese möglichst gut übereinstimmen. Im nächsten Schritt wird mithilfe von mathematischen Algorithmen analysiert, in welchen Bereichen sich lokale Formabweichungen zwischen der CAD-Modellstruktur und der Gusshaut ergeben. Diese Bereiche stellen das überschüssige Material dar. Die Roboterbahnvorplanung erfolgt am SOLL-Modell des Gussteiles und wird nach erfolgtem Best-Fit auf der Grundlage von lokalen Formabweichungen automatisch an die IST-Werkstückgeometrie angepasst. Eine Verschleißerfassung und -kompensation von Schleifwerkzeugen auf der Grundlage von einem Laserprofilscanner ermöglicht eine konstant genaue Bearbeitung des Werkstückes.

Ergebnis

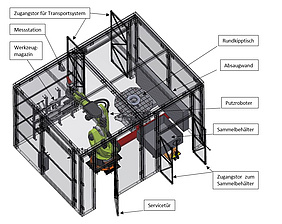

Neben der entwickelten Bearbeitungstechnologie und Datenverarbeitung wurde auch ein vollständiges Anlagenkonzept entwickelt. Das Konzept beinhaltet sämtliche Anlagenkomponenten, wie die 3D-Messeinrichtung, die Spindeltechnik, die Verschleißmessstation, die Spindeltechnik mit dem Werkzeugmagazin sowie das Handlingsystem, die eine vollständige Roboterzelle bilden. Es wurde auch ein umfassendes Sicherheitskonzept mit der Layoutplanung für die Zugänge zur Anlage erarbeitet.

Die entwickelte Technologie zur Bahnkurvenermittlung wurde anhand von praktischen Versuchen unter Losgröße 1 Bedingungen validiert. Es wurden eine sehr hohe Genauigkeit des Best-Fit-Verfahrens und eine hohe Bearbeitungsgenauigkeit an echten Werkstücken nachgewiesen. Neben dem konturgenauen Verputzen wurde das Anlagenkonzept um eine kraftgeregelte Bearbeitung erweitert, die es ermöglicht, an komplexen Werkstückoberflächen die gleiche Anpresskraft zu gewährleisten.