Die Firma Bader Glastechnologie GmbH ist ein Spezialist in der Verarbeitung von Glasscheiben. Eine Kernkompetenz des Unternehmens ist die Herstellung von Türen im Bereich von industriellen Anlagen bzw. Backöfen. Ein Produkttyp dieses Bereiches ist die Isolierglasscheibe, welche z.B. als Ofentür eingesetzt wird. Dieses Produkt besteht in der klassischen Form aus zwei Glasscheiben, welche mittels eines Abstandshalters und entsprechender Dichtungen fest miteinander verbunden sind. Der Zwischenraum wird meist mit einem Gas befüllt. In der industriellen Umgebung ist der Einsatz dieser Produkte auf Dauer problematisch, da im Dichtungsbereich oftmals Leckagen auftreten. Dies führt zu Verschmutzungen im Innenraum zwischen den Glasscheiben. Um dieses Problem zu vermeiden werden stattdessen Einfachscheiben eingesetzt, welche eine entsprechend niedrigere Isolationswirkung aufweisen und ebenfalls anfälliger für mechanische Einflüsse sind. Aus diesem Grund soll im Projekt eine Isolierglasscheibe entstehen, welche wiederverschließbar ist und somit bei innenliegenden Verschmutzungen regelmäßig gereinigt werden kann.

Zielstellung

Als Kernziel des Kooperationsprojektes wurde die Entwicklung der wiederverschließbaren Isolierglasscheibe definiert, deren Herstellung wirtschaftlich und prozesssicher umsetzbar ist. Der Hauptschwerpunkt war die Entwicklung einer Fertigungstechnologie zur Herstellung und der direkten Applikation einer Dichtungslippe auf eine Glasscheibe. In diesem Zusammenhang sollte zunächst ein technologischer Prozessablauf entwickelt werden, welcher die Herstellung einer konturgenauen, profilierten Dichtung aus einem Klebewerkstoff ermöglicht. Zur Umsetzung des Prozesses musste die entsprechende Fertigungstechnik entwickelt werden, um die Herstellbarkeit sowie das Funktionsprinzip der applizierten Dichtungslippe nachzuweisen. Abschließend sollte die Fertigungstechnologie in einen teilautomatisierten Prozessablauf integriert werden. Ergänzend dazu galt es ein ganzheitliches Automationskonzept zu entwickeln.

Lösungsansatz

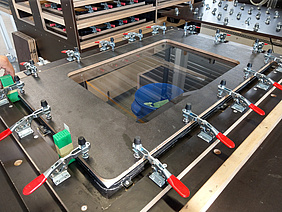

Nach der konzeptionellen Entwicklung des Endproduktes musste grundlegend eine mögliche Fertigungstechnologie zur Herstellung der profilierten Dichtungslippe auf der Glasscheibe gefunden werden. Als Dichtungsmaterial wurde dabei ein 2-Komponeten-Klebersystem verwendet, welches bei der Fa. Bader Glastechnologie GmbH bisher für die Verklebung von Blechteilen eingesetzt wurde. Die Dichtung sollte mit Hilfe einer Werkzeugschablone hergestellt werden, welche die negative, umlaufende Dichtungskontur impliziert. Diese Kontur muss blasenfrei und gleichmäßig mit dem ausgewählten Klebstoff befüllt werden, was mit einem Achsportal mit entsprechender Klebedüse getestet werden sollte. Nach der Befüllung der Schablone sollte die Glasscheibe mit dem Werkzeug verspannt werden, während das Dichtungsmaterial trocknet. Anschließend sollte die Verspannung der Glasscheibe gelöst werden, sodass die Dichtung fest mit der Glasscheibe verbunden ist und damit möglichst rückstandslos aus der Schablone herausgelöst werden kann. Gleichzeitig musste die Prozessgestaltung unter Berücksichtigung einer möglichen Automatisierung erfolgen. Mit der Technologie könnte der Hauptschwerpunkt des Projektes erfüllt werden, sofern die hergestellte Dichtung auch den geforderten Einsatzbedingungen entspricht und den Belastungen im Einsatzfall standhält. Dies war im Projektlauf mit zu berücksichtigen.

Ergebnis

Im Projektlauf konnte die Entwicklung einer wiederverschließbaren Isolierglasscheibe erfolgreich umgesetzt werden. In diesem Zusammenhang wurde das Produkt aufgebaut. Die entwickelte Fertigungstechnologie wurde in einer Testumgebung teilautomatisiert realisiert, womit die konturgenaue und verschleißfeste Dichtung hergestellt werden konnte. Dazu wurden die notwendigen Prozessparameter und Besonderheiten ermittelt. Ein Bestandteil war die Entwicklung eines geeigneten Werkzeuges zur Dichtungsherstellung, wobei das Schablonenmaterial und dessen Beschichtung eine entscheidende Rolle einnehmen. Außerdem erfolgte die Entwicklung und der Aufbau eines beheizbaren Lagersystems, um die Trocknungsprozesse zu beschleunigen. Auf Basis der Erkenntnisse aus der Versuchsumgebung ist ein Automatisierungskonzept entstanden, welches die Serienfertigung dieses Produkttyps in verschiedenen Größen ermöglicht. Dabei werden spezielle Werkstückträger über Fördertechnik durch die Automationszelle an den erforderlichen Stationen (Klebestation, Trocknungsstation) vorbeigeführt. Ein 6-Achs-Roboter realisiert das Handling der Glasscheiben.