Das Schweißen von Sammlerrohren mit dem WIG-Handschweißen ist zeit- und damit kostenaufwendig. Die Sicherstellung der geforderten Fertigungsqualität kann nur durch den Einsatz von erfahrenen hochqualifizierten Schweißfachkräften gewährleistet werden. Angesichts des Preisdruckes auf dem Wärmetauschermarkt und den sich abzeichnenden Fachkräftemangel ist eine Umstellung manueller Fertigungssysteme auf automatisierte Lösungen für die Gewährleistung der Konkurrenzfähigkeit angezeigt.

Zielstellung

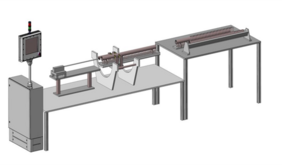

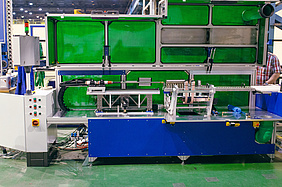

Das Ziel des Projektes war die Entwicklung einer Demonstratoranlage, die das automatisierte Schweißen von Sammlerrohren ermöglicht. Dabei ist die zu erfüllende Schweißaufgabe durch eine nicht triviale Zugänglichkeit der Schweißstellen aufgrund geringer Abstände zwischen diesen und einem großen Durchmesser/Längenverhältnis geprägt.

Um dieses Verfahren gegenüber dem Stand der Technik als Alternative zu qualifizieren und am Markt zu etablieren, waren folgende Forderungen zu erfüllen:

- Entwicklung und Fertigung einer Demonstratoranlage zum automatisierten Schweißen von Sammlerrohren

- Entwicklung einer intuitiven Bedienoberfläche, die die Bedienung mit minimalem kognitivem Aufwand und damit den Verzicht auf Expertenwissen zulässt

- Entwicklung einer Fertigungstechnologie für das automatisierte und verzugsarme Schweißen von Rohrverbindungen

- Erprobung der Demonstratoranlage unter Laborbedingungen

- Vorbereitung der Umstellung der Fertigung von Wärmetauschern schrittweise zur automatisierten Fertigung

Durch die Automatisierung des Schweißprozesses werden Takt- und Schweißzeit reduziert und somit die Durchsatzleistung im Vergleich zum Handschweißen gesteigert. Gleichzeitig wird die Reproduzierbarkeit des Schweißergebnisses erhöht und die Fehlerquote gesenkt. Der Aufwand für die prozessbegleitende Qualitätskontrolle kann reduziert und die nachfolgende Weiterverarbeitung ohne vorhergehende Nacharbeit angeschlossen werden.

Lösungsansatz

Im Rahmen der Projektbearbeitung wurde nach einem Verfahrensvergleich das WIG- Schweißen ausgewählt und aufgrund der spezifischen Platzverhältnisse als Innenrohrschweißverfahren ausgelegt. Kern der gerätetechnischen Lösung ist die Entwicklung einer Schweißlanze, die die Schweißelektrode aufnimmt und translatorisch bewegt wird. Aus der zeitlichen Abstimmung mit der Rotationsbewegung der Rohraufnahme resultiert die eigentliche Schweißbewegung, mit der auf einer Rohrlänge bis zu 600 mm ohne Umspannen an frei wählbaren Orten auf einem Viertelkreis des Sammlerrohres Kernrohre eingeschweißt werden können. Durch die genaue Positionierung der Einstecktiefe der Kernrohre kann der Kernrohrüberstand im Schweißprozess definiert abgeschmolzen werden und somit auf die Zuführung von Schweißzusatzwerkstoff verzichtet werden. Über eine Vorrichtung werden die Sammlerrohre während des Schweißprozesses elastisch vorgespannt und damit der Verzug nach dem Schweißen erheblich reduziert.

Ergebnis

Erste Technologieuntersuchungen haben gezeigt, dass die entstandene Anlagentechnik geeignet ist, Schweißverbindungen zwischen Kernrohr und Sammlerrohr entsprechend den technischen Anforderungen herzustellen. Durch geeignete Wahl der Schweißparameter wird die geforderte Nahtgeometrie eingehalten und die Druckdichtheit realisiert. Die Optimierung der Schutzgaszufuhr verhindert wirkungsvoll eine unzulässige Oxidation der Rohrinnenoberfläche. Der durch das einseitige Schweißen auftretender Verzug konnte bevorzugt durch ein mechanisches Vorspannen der Sammlerrohre wirkungsvoll verhindert werden, so dass bei der Weiterverarbeitung keine zusätzlichen Anpassungsarbeiten erforderlich sind.